Hoy continúo con el desmontaje de lo que queda de la moto, que es la suspensión delantera y la rueda. Antes de desmontar la rueda delantera desenrosco los tapones inferiores de la suspensión para que me sea más fácil. Me llevo dos sorpresas: la primera que la Montesa Comando no lleva hidráulico en el interior de la suspensión, la segunda que el aceite se ha convertido en una goma espesa y se ha depositado, el poco que queda, en el interior de los tapones. Parece chapapote...

|

| Tapones inferiores desmontados. |

Puse los tapones invertidos para que saliera ese chapapote pero no salió casi nada. Voy a tener que sacarlo con una cucharilla ...

|

| Tratando de sacar el aceite del interior de los tapones. |

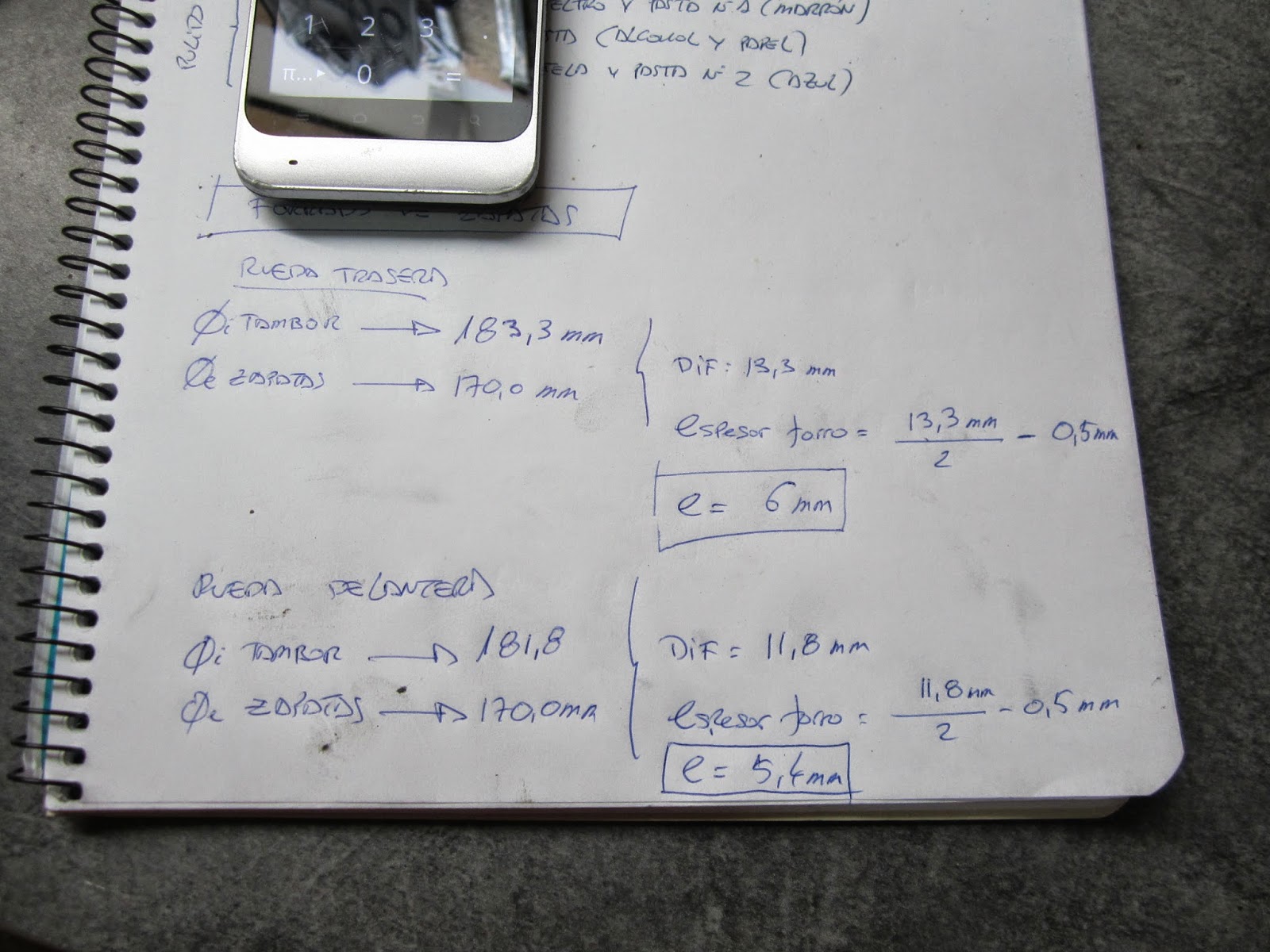

Ahora es el momento de la rueda delantera, que solo hay que aflojar un tornillo, sacar el eje y listo. Reviso las zapatas del freno y el tambor y están, como ya me suponía, como las de la rueda trasera.

|

| El desmontaje de la rueda delantera no tiene ninguna dificultad. |

|

| Las zapatas delanteras están igual que las traseras: presentan ralladuras longitudinales. |

|

| El tambor tiene bastantes ralladuras. |

Una vez visto el estado de la rueda delantera continúo con la suspensión. El proceso sigue desenroscando el soporte de la suspensión junto con el guardapolvo inferior. Sale sin problemas. Aprovecho y saco los muelles.

|

| Soportes de la suspensión junto con los guardapolvos y muelles. |

Los muelles tienen mierda pegada de 46 años ...

|

| Los muelles están cubierto de mugre de 46 años. |

Es el momento de los guardapolvos superiores. Primero quito los dos tornillos que van alojado en la tija inferior y que sirven de prisioneros para los casquillos de fijación del muelle. Cuando quedan liberados, los casquillos junto con los guardapolvos salen sin problemas.

|

| Guardapolvos superiores y casquillos. |

Para extraer los tubos de suspensión primero es necesario quitar la tuerca que hay en la tija superior. Los tubos salen unidos a la tija superior. Con unos pequeños golpes sale todo el conjunto.

|

| La tija superior sale en conjunto con los tubos de suspensión. |

Los soportes del faro salen con la mano.

|

| Tija superior, tubos de suspensión y soportes faro. |

Antes de meterme con la tija inferior, que tiene lo suyo, voy a desmontar los guardapolvos. Esto también tiene su historia. Hay que tener en cuenta que las piezas roscadas van alojadas en el interior de los guardapolvos, con lo que es difícil tratar de aflojar sin tener dónde agarrarte. Comienzo por el guardapolvo inferior. El primero, al desenroscar el guardapolvo del soporte, el casquillo queda alojado en el interior del guardapolvo. Esto no es problema porque con unos golpes suaves el casquillo va deslizando hasta salir del mismo.

|

| Para desenroscar el guardapolvo me ayudo del tornillo de banco. |

|

| El casquillo ha quedado alojado en el interior del guardapolvo. |

El segundo guardapolvo se complica un poco. Cuando lo desenrosco, gira éste, pero el casquillo ha quedado apretado en el interior. Para tratar de girar el casquillo lo que hago es colocar el guardapolvo en el tornillo y aprieto un poco para que se asiente al casquillo. Ahora giro el soporte y rezo para que salga. Afortunadamente sale ... si no hubiera salido no sé que habría podido hacer ...

|

| Utilizo el tornillo para sacar el casquillo del interior del guardapolvo. |

Ya tengo todas estas piezas fuera. Me quedo sin espacio en el taller!

|

| Todas las piezas sobre el banco de trabajo. |

|

| Me quedo sin espacio! |

Llega el momento de la tija inferior. Con cuidado desenrosco el casquillo de dirección. A la vez que desenrosco el casquillo, la tija inferior va saliendo.

|

| Tija inferior. |

El peligro está en las bolas de los rodamientos de dirección. Si no se tiene cuidado estas saldrán volando por el taller. Bajo este casquillo está la pista superior del rodamiento. Saco el casquillo, saco la pista de rodadura y con un imán saco las bolas del rodamiento superior.

|

| Utilizo un imán para sacar las bolas del rodamiento superior. |

Con cuidado saco la tija inferior. Esta vez las bolas del rodamiento inferior quedan en el propio rodamiento y no necesito utilizar el imán. En el chasis quedan alojadas las pistas superior e inferior de los rodamientos.

|

| Tija inferior, eje, bolas y pistas de rodamiento. En el chasis quedan las otras pistas. |

Ahora queda lo siguiente:

- Sacar de la tija superior los tubos de suspensión y los casquillos superiores.

- Sacar del eje la pista y el guardapolvo del rodamiento inferior.

- Sacar del chasis las pistas de rodadura superior e inferior.

|

| Tija superior con tubos de suspensión y Tija inferior con eje. |

|

| Pista de rodadura alojado en el chasis. |

Para extraer los tubos de la tija superior utilizo con cuidado el tornillo de banco. Como estos tubos están alojados en unos casquillos cónicos, con unos pequeños golpecitos a la tija salen bien.

|

| Situo el tubo en el tornillo y doy unos pequeños golpes a la tija. |

Tomo nota del detalle de montaje de estos tubos. Tienen los extremos diferentes: uno plano y otro biselado. El plano va hacia arriba, en la tija superior y el extremo biselado va en el soporte inferior de la suspensión.

|

| Un extremo plano y otro biselado. |

|

| Tubos de suspensión, tija y casquillos cónicos. |

Ahora es el momento de sacar la pista de rodamiento del eje. Decir que me costó bastante tiempo hasta que conseguí sacarlos. Para sacar la pista del eje hay que calentar la pista hasta que dilate los suficiente y podamos sacarla. Mi fallo fue no calentar lo suficiente la pieza. Así que me impacientaba y al minuto creía que ya salía. Al final lo calenté a 200º durante unos 5 minutos. La tija inferior tiene dos agujeros por los que se tiene que introducir un puntero (sin punta) para golpear la pista y el guardapolvo.

|

| Hay que calentar la pista para que dilate y podamos extraerla del eje. |

|

| Agujeros en la tija para la extracción de la pista de rodadura. |

La extracción de las pistas de rodadura que han quedado alojadas en el chasis se realiza de la misma manera que para la extracción de las pistas en el eje, es decir, aportando calor, esperando que dilate y dando golpes hasta que salga. Para trabajar con comodidad apoyé el chasis en el tornillo de banco.

|

| El chasis apoyado en el tornillo de banco para trabajar con comodidad. |

Como ya tenía la lección aprendida no me impacienté y di calor sin prisas.

|

| Dando calor con pistola de aire caliente. |

Cuando creí que ya estaba suficientemente caliente esperé uno par de minutos a que el material se dilatara. Seguidamente golpeé con una madera por el interior. La madera se rompía y no conseguía sacar la pista. Si cortarme metí un destornillador plano y empecé a golpear por el interior hasta que poco a poco fue saliendo.

|

| Después de golpear varias veces, la pista va saliendo poco a poco. |

La suspensión queda desmontada. Sabía por otros blogs que éste era uno de los trabajos de desmontaje mas delicado. Tengo que decir que es verdad. Aunque finalmente me fue fácil porque la moto no ha sufrido mucho en estos 46 años y todo está relativamente bien.

Este es el estado de la moto al final del proceso de desmontaje ....

¿ESTOY SEGURO DE QUE SERÉ CAPAZ DE VOLVERLO TODO A SU SITIO?

|

| Donde me he metido!! |